He aquí uno de los retos más fascinantes de la impresión 3D con el que hemos podido trabajar. El proyecto trata de generar una prótesis 3D mediante la tomografía computarizada de un paciente.

El caso es el de un ‘Calao cariplateado’ (Bycanistes brevis) residente en el ZOO de Barcelona que sufrió un traumatismo en la zona medial de su casco óseo. Debido a ello, este animal tenía prácticamente asegurada la total incapacidad de vivir libre por la jaula, quedándose en muchas ocasiones atrapado entre las ramas.

El caso es el de un ‘Calao cariplateado’ (Bycanistes brevis) residente en el ZOO de Barcelona que sufrió un traumatismo en la zona medial de su casco óseo. Debido a ello, este animal tenía prácticamente asegurada la total incapacidad de vivir libre por la jaula, quedándose en muchas ocasiones atrapado entre las ramas.

Para mejorar la calidad de vida del animal, sus cuidadores decidieron crear una prótesis para tapar el agujero. En mediación con el Hospital Clínic de Veterinaria UAB (HCV) realizaron una resonancia magnética (RM) que requería la necesaria sedación del animal por parte del equipo veterinario.

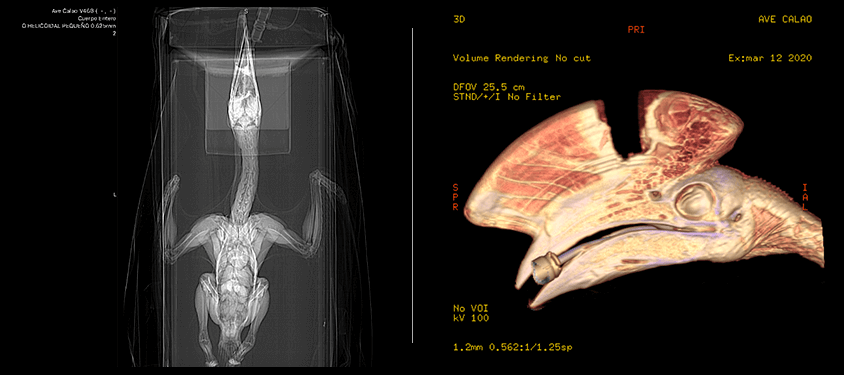

La resonancia magnética es una técnica que detecta el magnetismo que nuestro cuerpo emite, proyectando imágenes de los tejidos y órganos con una alta resolución espacial. El resultado son una serie de imágenes axiales que puestas en conjunto forman un objeto sólido computarizado. (un ejemplo claro es el de un pan de molde cortado, donde cada rebanada es una imagen)

Imágenes de la RM mediante el software Horos

Una vez obtenida toda la información que genera la prueba, desde el HCV recibimos un CD-ROM apto para poder ser procesado. El software Horos permite leer los cuyo formato requiere un archivos DICOM vinculado a las imágenes axiales de la RM.

Metodo de fabricación deprotésis 3D

Primer paso: replicar la cabeza del Calao tamaño real mediante una malla 3D que exportamos en formato STL.

Primer paso: replicar la cabeza del Calao tamaño real mediante una malla 3D que exportamos en formato STL.

Segundo paso: Modelar en 3D la forma de la prótesis que va acorde a la curvatura y anatomía del casco osificado. Para poder llevarlo a cabo necesitamos un programa de modelado paramétrico como PTC Creo o SolidWorks. Aunque parezca tarea sencilla, para que la impresión 3D se adapte de la mejor manera al agujero tiene que seguir el contorno exacto al casco. Por lo contrario podríamos tener pequeños agujeros indeseados donde se puede introducir suciedad, agua… y evitar así la higiene en la zona.

Tercer paso: exportar la prótesis que hemos creado paramétricamente y convertirla en un archivo imprimible (formato G.CODE). También es importante y necesario elegir bien el material, y para este propósito el más idóneo es el Nylon.

Antes de enviar la pieza y evitarnos sustos en quirófano, debemos estar seguros que se acopla de manera perfecta. Gracias a la réplica de la cabeza del ave que imprimimos al inicio podremos hacer la prueba.

Impresión 3D y bienestar animal

Una vez nuestro cometido ya se ha terminado, el trabajo restante es del equipo del HCV en la UAB. En la operación intervino el veterinario de exóticos Jaume Martorell junto a su equipo. Para acabar de implantar el modelo se aplicó silicona transparente selló y fijar definitivamente la prótesis 3D.

Después de horas de trabajo, ver un animal con mayor calidad de vida es una sensación gratificante inmensa.